例如,可以在测试中消耗的部件的成本显然对提供代表性测试结果所需的样本大小没有影响。但是,不相识的是不相信这是一个考虑因素是不现实的。

While the correct sample size is based on statistical methods, I’ve never heard someone say: “We would like to base our torque-angle-to-failure test on a sample size that will give us a 95 percent level of confidence so that the mean yield torque you report from this test is within 1 newton-meter of the actual value of the entire population.”

我们从未受到该请求则没有一些实际原因。最基本的是需要人口标准偏差,但绝大多数测试都是未知的。通常,我们行为的测试将是计算变异衡量标准的第一个机会。

看待这个问题的一个好方法是用最接近测试请求者的观点来表述它。他想使用尽可能少的部件,所以他有效地问:“我每废弃一组额外的部件能得到什么?”为了回答这个问题,我们回顾了最近的扭矩-角度-失效测试的报告,在这些测试中我们有更大的样本量。

调查了7个结果,以帮助深入了解这个问题。在扭矩-角度-失效测试中常见的5 - 20个零件的样品尺寸中,这些接头的变化阻碍了对工艺参数的高确定性估计。

为了以比概率和统计数据更可访问的方式总结结果,我们需要直接将其与测试需求相关联。用于执行扭矩 - 失效测试的最常见原因是确保可接受的安装扭矩范围对应于接头的工作范围。这通常被定义为阀座扭矩加上三个标准偏差之间的落入,并且产量或条带扭矩减去三个标准偏差。

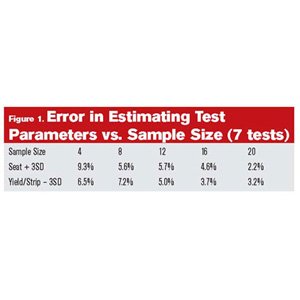

图1显示了随着样本量的增加误差减小的趋势。误差计算为样本容量为4、8、12、16和20时参数值的差异百分比,以及样本容量为24时相同参数值的差异百分比。在这项研究中,它被认为是整个人口的代表(只是因为它是所有测试中最大的共同样本量)。

正如我上面提到的,缺乏过程变化(标准偏差)的知识会阻碍建立基于统计的抽样。事实上,这只在极端情况下是正确的。大多数测试请求是针对先前设计的渐进式改进,或者是为了验证紧固件或组件供应商的变更。在这些情况下,以前的测试数据通常是可用的。

在这些检验中计算出的感兴趣点的平均值和标准偏差可作为未来检验的良好估计数。考虑到这一点,我们创建了图2作为示例,说明如何根据上述假设统计确定样本大小。

由联合测试的样本尺寸计算的扭矩参数并不总是准确地预测人群行为。