双组分环氧树脂适用于结构粘结和保护性灌封。对于许多工业应用,直到现在,达到初始强度之前的时间间隔一直被认为是一个主要的缺点。这是第一次,有一个可行的和瞬时形式的光固定双组分环氧树脂。这项新技术有望加快和简化装配过程。

在过去的几年中,双固化丙烯酸和硅酮胶粘剂大大缩短了粘接时间在大容量组装应用。当暴露在高强度的紫外光下时,这些粘合剂可以在树脂通过二次固化机制达到完全强度之前的几秒钟内粘合两部分。这大大减少了进一步处理程序集的等待时间。此外,紫外光固化粘合剂使更精确的组装。零件可以仔细对齐,然后立即粘接,而不需要夹紧或固定。这对于应对许多部门日益增长的小型化水平至关重要。

双组分环氧树脂以其强度、耐化学性和可靠的室温固化而闻名,但由于缺乏光固结能力,无法跟上这一趋势。然而,现在有一种双固化工艺适用于生产环境中使用的双组分环氧树脂。它结合了双组份产品的优点和光固着的优点。

更简单更快的生产

这种新的杂化化学比以往任何双组分环氧树脂都要快。在几秒钟的辐照后,组件在其连接位置上得到了充分的保护,并防止滑动,因此整个装配过程可以立即进行。在强度为1000毫瓦每平方厘米(mW/cm²)的辐照时间仅为5秒后的强度已经达到了1牛顿每平方毫米,这个值在工业界通常被定义为初始强度。

在室温下,可靠的最终固化,包括阴影区域,与常规双组分环氧树脂相同。另一种选择是使用热量加速最终固化。通常,在80℃下,60分钟内完成交联。温度越高,固化时间越短,温度越低,固化时间越长。

室温光固化工艺对组装者更有吸引力,因为它节省了对烤箱的投资,降低了能源成本,节省了生产车间的空间,减少了循环时间,增加了产量。由于点胶,连接和光固定发生在不到一分钟,下一个生产步骤可以开始得更快。以前,组装人员通常需要等待15到90分钟才能使胶粘剂达到绿色强度。光固化工艺的碳足迹也比热固化低得多。

唯一需要处理光固化双组分环氧树脂的设备是米混合点胶系统和紫外线灯。但是,这些成本与一个固化炉的成本相比是微不足道的。

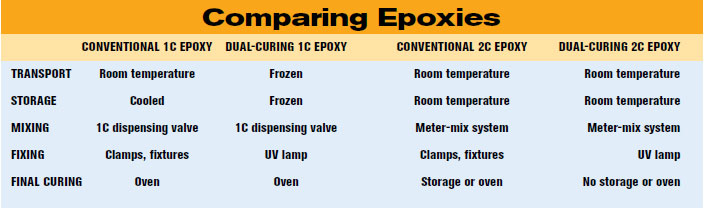

双组分紫外光固化环氧树脂也更容易储存和运输。与单组分热固化环氧树脂不同,双组分紫外光固化环氧树脂可以在室温下运输,通常可以储存12个月。一旦容器被打开,它们的保质期为几周。因此,组装者可以在更大更经济的容器中购买粘合剂。

机械性能

可光固化的双组分环氧树脂提供非常好的机械性能,包括良好的粘结强度。这种强度是由于环氧树脂的强交联能力。第一个产品DELO-Duopox DB8989在铝上的抗拉剪切强度为28万帕(MPa),在液晶聚合物上的抗压剪切强度为13 MPa。

这种粘合剂即使暴露在高温和高湿度下也能保持其强度。例如,在汽车行业的老化模拟中,尽管暴露在85℃和85%的相对湿度下500小时,胶粘剂仍能保持其强度。即使暴露在150摄氏度的温度下500小时,它们也能保持体力。这种高水平的耐温度等同于高达180℃的使用温度范围。

这些新的粘合剂的另一个优势是,完全固化甚至发生在阴影区域,没有辐射。测试表明,DELO-Duopox DB8989的杨氏模量在光照区和阴影区是相当的,即使是在具有挑战性的老化模拟之后。换句话说,固化胶粘剂的机械性能在阴影区和无阴影区是相同的。因此,工程师可以确信,即使后续的设计改变导致不同的零件几何形状,粘合剂仍然是可行的。

申请前景

这种新型杂化化合物适用于结构键合和封装。其杨氏模量范围小于100mpa至4500 MPa,撕裂伸长率范围为3%至100%,第一批产品提供了多种应用选择。例如,稀土磁铁在电动机中的结合或传感器的保护性封装。

由于低排气和收缩,该产品也适用于光电应用,如摄像头用于自动驾驶辅助系统。对于未来,工程师可以期待开发更多的双组份产品与光固定。