一次合格率是一个重要的制造指标。它衡量了一个过程的有效性,并提供了我们如何消除浪费的指示。其他指标没有计入返工成本,而返工成本在一些装配厂可能非常重要。一次合格率也是持续改进活动成功与否的一个很好的衡量标准。

我总是喜欢从定义开始。作为一名工程师,我喜欢有形的定义,还有什么比方程更好的呢?一次合格率是指在生产过程结束时容易使用的零件的百分比。我们只需要两个变量:可用零件的数量(那些不需要返工的)和生产零件的总数。一次合格率是指在一次生产结束时,来自装配线的工作部件与生产的部件总数的比率。从数学上讲,一次合格率=可用零件/总制造零件。

例如,如果我们组装100个部分和90,它们就会直线工作,则首先是90/100或90%。

首先通过产量不应与废速混淆,这是无法重新安装或可用的部件的百分比。计算数学,废速=构建不可用的部件/总零件。

一遍产量不是完美的指标。例如,它不考虑停机,调度或容量。但是,它是一种快速而易于关注的人。一流的收益率可能意味着利润和关闭之间的差异,特别是对于没有长期生产奢侈品的高混合,低批量制造商来完善他们的流程。

对于制造商来蓬勃发展,我们提供的产品的总体必须为客户提供价值。价值是产品的效用与客户的效用。如果产品的有用率高于其成本,则其价值增加。计算数学,价值=实用程序/成本。

一个产品的业务案例并不总是占所生产部件的百分之百以下。

衡量价值的另一种方法是质量(短期和长期)和支持产品的任何相关服务成本,与它对客户的初始成本相比。用数学表示,价值=(质量+服务)/成本。

很明显,随着浪费增加,将发生两件事之一。首先是,如果我们保持产品的售价,我们的利润将侵蚀。废物通常是一个意外的副产品,很少包括在盈利性计算中。也就是说,产品的商业案例并不总是占生产的零件的不到100%。想想自己的经历。项目和产品账户是否有浪费的业务案例?可以接受多少?有效且正在进行的企业将有强烈厌恶浪费,并且在计算产品售价时可能不会占浪费。

幸运的是,在生产的开始阶段,第一次通过的产量不一定永远保持这种方式。我们可以应用全面质量管理(TQM)工具和技术,如帕雷托分析、散点图、控制图、流程图、直方图、石川图、检查表和检查表。同样重要的是,我们必须让我们的团队成员参与到持续改进中来。

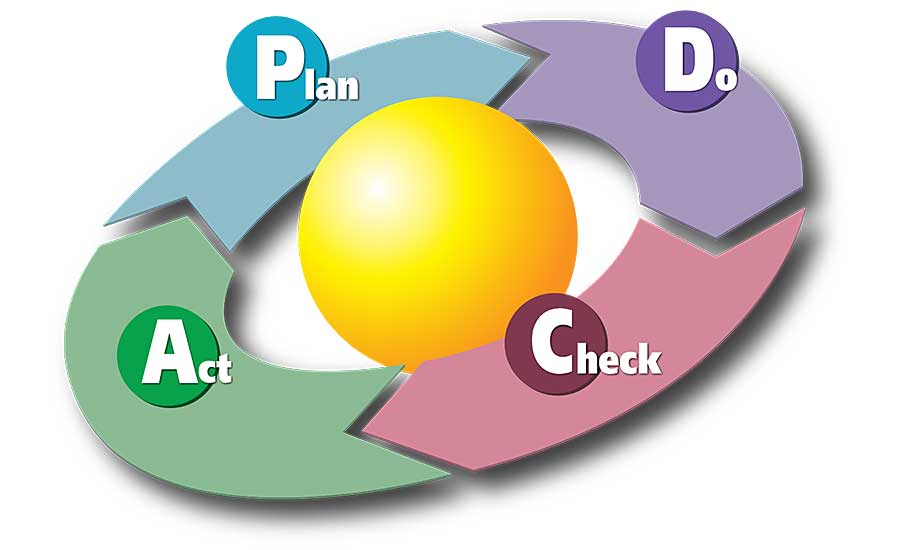

这是由沃尔特A.牧场和W.爱德华州德华州普及的计划 - 待遇循环的本质

计划:找出需要改进的地方和改进的方法。

做的事:执行计划。

检查:回顾我们的行动结果。我们得到预期的结果了吗?如果我们的表现比预期的更好或更差,我们将需要进一步探索。我们的预测错了;有地方出了问题。

行为:这是我们执行从计划和从前面步骤中学习的结果并相应地调整过程的地方。

请注意,在我们彻底了解生产过程之前,生产过程不会“正式”改变。不受控制的变更更像是混乱而不是控制。不受控制的变更可能会意外地产生我们想要的结果,但是我们不知道我们是如何或者为什么会得到这样的结果。这不是一个可重复的改进方法。在TQM中,我们只有在计划、探索、试验和理解所提议的变更的影响后才会改变我们的工作方式。只有当所有这一切都被充分了解到的时候,我们才能将改变变为现实。