今天的食品和饮料公司正在生产越来越多的产品和包装。这需要更小的批量,这意味着要频繁更换机器以适应不同的包装格式。在当今的市场中,快速有效的转换是保持竞争力的关键。

当整个过程完全手动时,有效的转换是一个持续的挑战。测试转换的唯一方法是让材料通过机器并检查结果。而且在不同的操作人员之间,完成转换所需的时间会有很大的差异。由于存在如此多的变量,计划的停机时间可能会持续更长时间,物料运行的成本也会更高。

这是营养产品生产者的情况,包括奶昔,蛋白质酒吧和婴儿配方奶粉,这在改变他们的装饰品的时间内经历了极端的差异:从90分钟到熟练的维护工程师到4小时,才能较少运营商。这包括调整机器上所有变化点的时间并对设备进行必要的调整。

箱子运行五种不同的封装尺寸,每个封装尺寸有10个转换点。有这么多变量大大增加了错误的可能性。操作员将设备移动到机器上的刻度标记下的正确变化点。无导力的过程提供了与不同运营商设置变化点的位置一致。没有明确的方法来确定设备在重新开始生产之前的正确位置,通常导致产品和包装废物。

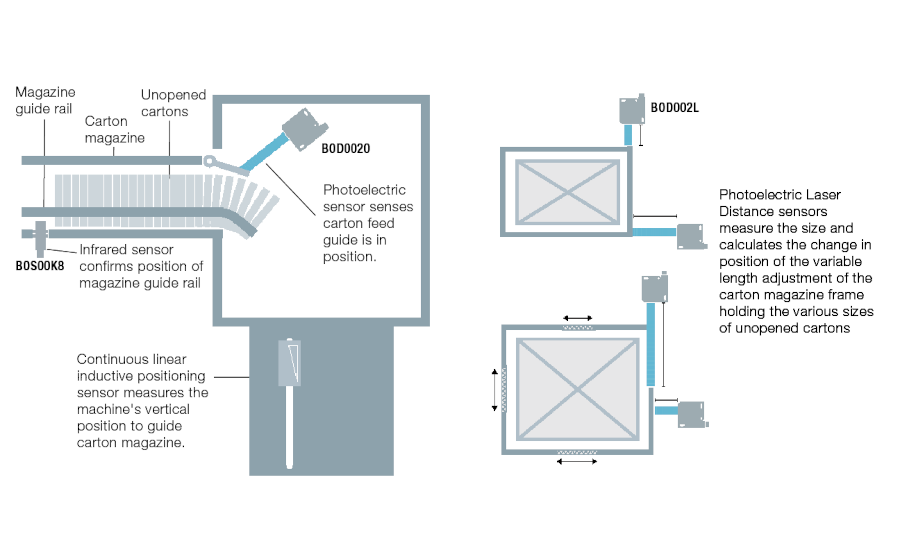

查看使用BALLUFF传感器的引导格式变化的视频演示后,客户在机器上选择了最麻烦的组件 - 盒装器上的杂志 - 实现和测试解决方案。。Balluff Team推荐他们安装冲洗额定的IO-Link控制器架构,连接到激光距离传感器和电感位置传感器,以检测转换过程中可调节机器组件的位置。这可以添加,而无需对现有机器执行重大更改。IO-Link块上的传感器端口还显示连接的传感器是否正常工作,提供维护额外的故障排除功率。

使用IO-Link解决方案到位,运营商具有新的工作流程。首先,操作员选择所需的格式

HMI,它检索该设置的更改位置值。网络传感器显示目标值和电流测量。为了最小化返回HMI的TRIPS,六段可编程智能灯灯将转换的状态显示为操作员,闪烁蓝色和红色,同时需要调整并在所有组件到位时照亮绿色。

有一个主要的障碍:纸盒上的PLC较旧,因此无法与IO-Link主块界面界面。超越纸箱外,Balluff看到码垛机进一步下线路有一个可以与IO-Link主块连接的较新的PLC。因此,它们将I / O-LINK主块连接到码垛机PLC网络,并将其用作该PLC和纸盒PLC之间的桥梁。从主块到纸箱PLC的输出用作所有组件到位的指示器,机器已准备好运行。

通过这种障碍通过,它们成功地实现了带有气泡线性位置传感器的引导格式更换改装。立即实现材料浪费和返工的减少,转换时间减少到30分钟,提高至少65%!除此之外,转换过程现在更易于排除故障。机器操作员可以轻松看出未在不必执行不必要的材料运行的情况下无法到位的组件,并且维护人员可以看出智能灯光的距离是否正确地执行了转换过程。维护团队报告的次数减少了较大的呼叫来修复不正确的转换调整。

通过引导格式的成功改变促使客户使用Balluff RFID来实现变更部件检测和机器访问控制。由于IO-Link架构易于扩展,因此可以轻松地包含RFID而不调查显着的工程时间或需要额外的单独控制架构。

要了解更多信息,请直接联系作者greg.molinaro@balluff.com.

关于巴鲁夫

巴鲁夫是全球领先的传感器制造商之一,为广泛的应用和行业提供创新和实用的传感解决方案。Balluff拥有超过90年的经验,在全球拥有68个办事处,专注于为工业传感、网络和工业识别提供可靠、坚固的产品,以帮助防止停机、消除错误,并创新客户的自动化方式。欲了解更多信息,请访问:www.balluff.com